PVC Stabilizatör Hataları ve Çözüm Yöntemleri

PVC üretiminde stabilizatör seçimi ve dozajı kritik öneme sahiptir. Yanlış stabilizatör kullanımı; renk değişimi, yanma, plak oluşumu, koku ve mekanik performans düşüşü gibi sorunlara yol açabilir.

1. Yaygın Stabilizasyon Problemleri

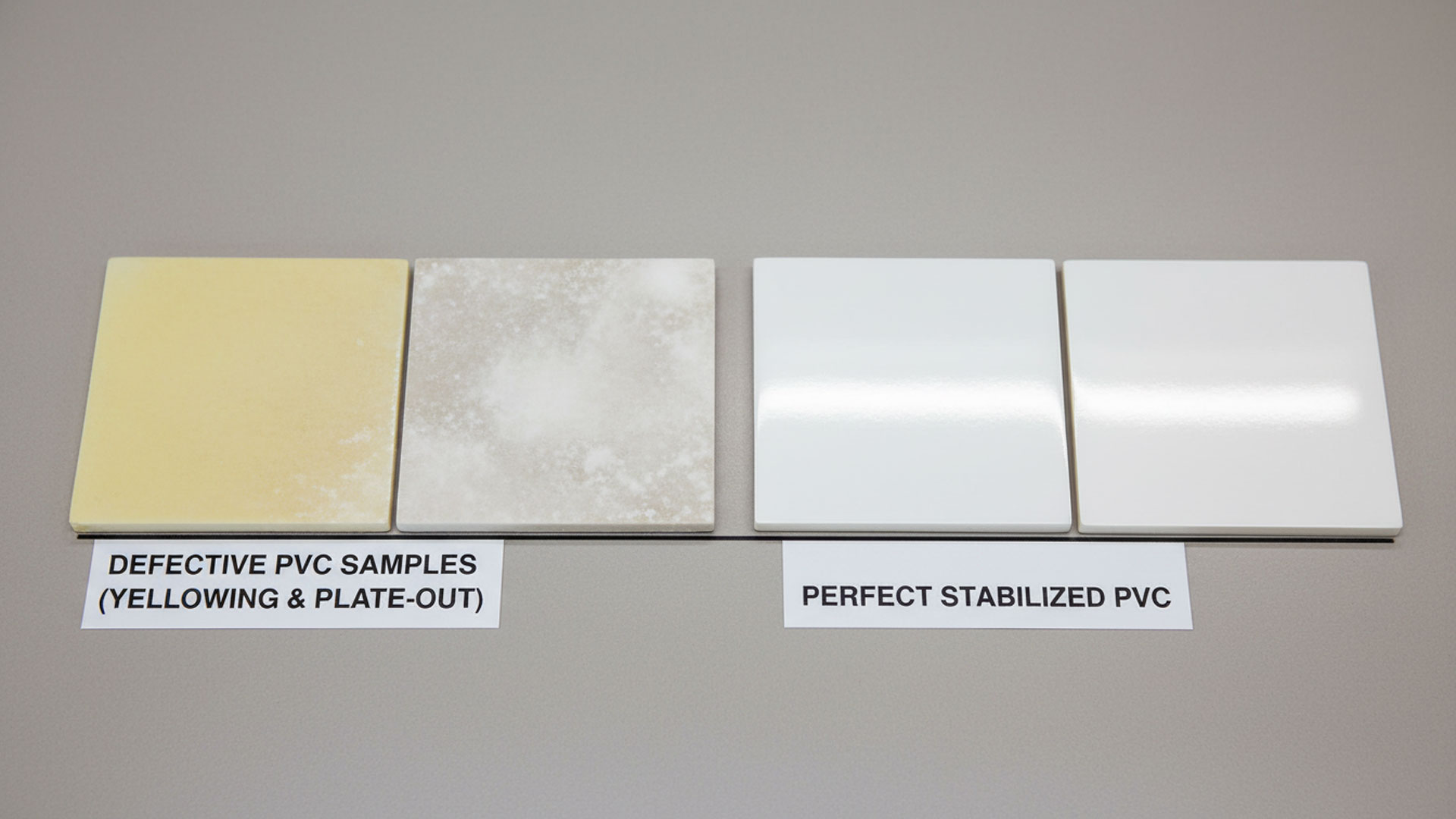

1) Sararma / Renk Bozulması

Nedenleri:

Stabilizatör dozajının düşük olması

Yanlış Ca-Zn oranı

Yüksek sıcaklıkta uzun kalma

Uygun olmayan yağlayıcı

Çözüm:

Ca-Zn veya organik stabilizatör dozajını optimize et

İşlem sıcaklıklarını düşür

Yağlayıcı sistemini revize et

2) Plak Oluşumu (Plate-out)

Nedenleri:

Düşük ısı stabilitesi

Uçucu bileşen fazla olması

Kayganlaştırıcı uyumsuzluğu

Çözüm:

Daha yüksek stabiliteye sahip Ca-Zn karışımlar

Modifiye yağlayıcı sistemleri

Düşük uçuculuklu plastifiyanlar

3) Koku ve Gaz Çıkışı

Nedenleri:

Uyumlu olmayan plastifiyan

Yetersiz stabilizasyon

Düşük safiyetli hammaddeler

Çözüm:

DOTP / TOTM gibi daha kararlı sistemler

VOC seviyesi düşük stabilizatörler

Daha saf PVC reçine

4. Mekanik Performans Kaybı

Aşırı stabilizatör → kırılganlık

Eksik stabilizatör → yumuşama, zayıflama

Sonuç

PVC stabilizasyonundaki sorunlar, doğru stabilizatör seçimi ve proses kontrolleri ile kolayca giderilebilir.